fragapple

Freizeitschrauber(in)

AW: Das etwas andere Tagebuch... [DIY CNC Fräse]

Das Studium fordert seinen Tribut..

Dennoch hier ein großes Update / Nachtrag:

26.03.2012

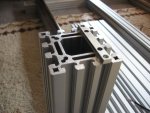

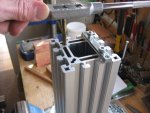

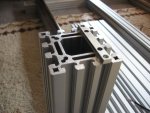

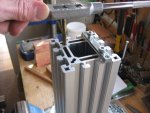

"Versuche" mit den Aluminiumprofilen und passenden Verbindern

1. 2.

2.

3.

3.

4.

4.

5.

5.

1. M6 Gewindebohrer-Satz (Vorschneider, Mittelschneider, Fertigschneider)

2. 80x80 Profil mit Bolzenverbinder/Querverbinder (hohe symmetrische Belastungsaufnahme, rechtwinklige Verbindung zweier Profile)

3. Windeisen (durch die Fase an den Bohrlöchern ist ein Gewindevorschnitt eigentlich nicht nötig, aber besser is' )

)

4. Zwei Verbinder angebracht

5. Profile senkrecht aufeinander gesetzt und mit Hilfe von Nutensteinen von unten verschraubt

04.04.2012 Teil 1

Fertigung der Befestigungsplatten für die Führungsschlitten

1. 2.

2.

1. Wellen-Führungsschlitten komplett auf der Stahlwelle/Führungsschiene

2. Schlitten (Fabrikat "Star") zerlegt: Klemmblock, Linearkugellager 30mm (Made in Germany ), zwei abnehmbare Schmutzabstreifer

), zwei abnehmbare Schmutzabstreifer

Das Studium fordert seinen Tribut..

Dennoch hier ein großes Update / Nachtrag:

26.03.2012

"Versuche" mit den Aluminiumprofilen und passenden Verbindern

1.

2.

2.

3.

3.

4.

4.

5.

5.

1. M6 Gewindebohrer-Satz (Vorschneider, Mittelschneider, Fertigschneider)

2. 80x80 Profil mit Bolzenverbinder/Querverbinder (hohe symmetrische Belastungsaufnahme, rechtwinklige Verbindung zweier Profile)

3. Windeisen (durch die Fase an den Bohrlöchern ist ein Gewindevorschnitt eigentlich nicht nötig, aber besser is'

)

)4. Zwei Verbinder angebracht

5. Profile senkrecht aufeinander gesetzt und mit Hilfe von Nutensteinen von unten verschraubt

04.04.2012 Teil 1

Fertigung der Befestigungsplatten für die Führungsschlitten

1.

2.

2.

1. Wellen-Führungsschlitten komplett auf der Stahlwelle/Führungsschiene

2. Schlitten (Fabrikat "Star") zerlegt: Klemmblock, Linearkugellager 30mm (Made in Germany

), zwei abnehmbare Schmutzabstreifer

), zwei abnehmbare Schmutzabstreifer

Zuletzt bearbeitet: