HighEnd111

Software-Overclocker(in)

Hallo liebe PCGH-Community,

nach langer Zeit melde ich mich mal wieder aus der Versenkung

Mein Basteldrang hat mich wieder mal überkommen und so entstand aus einem kleinen Video, das mir vorgeschlagen wurde (Klick mich, wenn du dich traust!), dieses Projekt.

In dem Video baut jemand aus zwei DVD-Laufwerken und etwas Elektronik-Krimskrams nen CNC-Laser. Ich schaute sofort nach, ob ich noch alte DVD-Laufwerke hatte. Eins war tatsächlich noch nicht in den Schrott gewandert, aber ich bemerkte beim Ansehen der Mechanik erst richtig, dass der Verfahrweg eines Lasers im DVD-Laufwerk nicht sonderlich lang ist. Da ich aber auch etwas größere Motive lasern möchte, brauchte ich eine andere Idee.

Nach kurzer Überlegung hatte ich sie auch schon: Statt DVD-Laufwerken nehm' ich alte Flachbettscanner als Motoren- und Teilespender.

Um das Ganze so günstig wie möglich zu halten, wollte und will ich so viel wie möglich aus alten Beständen recyceln. Der eigentliche Laser (500 mW Leistung, 405 nm Wellenlänge, also blau-violett), eine Arduino inklusive CNC-Shield und A4988-Treibern, Relaisplatinen für das An- und Abschalten des Lasers und eine Laserschutzbrille habe ich (ausnahmsweise!) aus China bestellt. Ein paar kleine Neuteile wie Kabel oder ein schöner Power-On-Taster mussten natürlich auch her und kamen vom großen blauen C.

Dieses Projekt hat noch keinen Namen - kreative Vorschläge sind gerne gesehen!

Das Projekt besteht im Wesentlichen aus zwei Elementen: Der Steuerung (inkl. PC) und dem CNC-Laser. Um diesen Thread möglichst übersichtlich zu halten, werde ich ihn auch in diese zwei Sparten gliedern. Das führt uns auch schon zum...

Inhaltsverzeichnis:

Element 1 [Steuerung/PC]

Die Idee:

Angesteuert werden soll die ganze Apparatur, wie eingangs schon erwähnt, mittels Arduino und passendem CNC-Shield mit A4988-Treibern. Hier kam mir eine schöne Idee: Da die Steuerung einen PC braucht, der die Motive in den G-Code für die Arduino umwandelt, könnte man doch einen kleinen Mini-PC mit in die Steuerung einbauen.

In der Bucht fand ich ein kleines Asus Mini-ITX Mainboard inklusive 2 GB RAM, welches für 18 Euro in meinen Besitz kam und von nun an als PC für den Laser dienen soll.

Ein altes ATX-Netzteil aus meinem Fundus wird die gesamte Steuerung und auch den Laser selbst mit Spannung versorgen. Netzteil, Mainboard, Arduino und Zubehör, Relais für den Laser und eine kleine 128 GB SSD (ehemals meine Systemfestplatte) kommen in das gleiche Gehäuse, das insgesamt ca. 450 x 230 mm messen wird. Die Verbindung zwischen der Steuerung und dem CNC-Laser wird mit drei achtpoligen Leitungen realisiert.

Die Specs:

PC-Hardware, Steuerungs-Komponenten usw. sind hier aufgelistet:

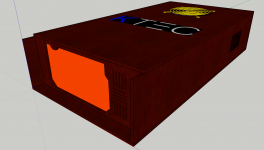

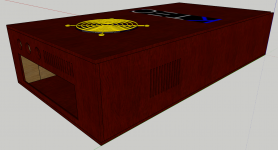

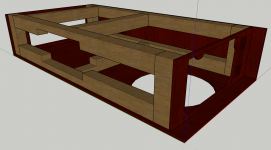

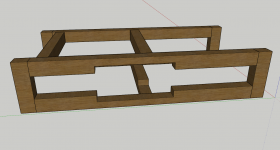

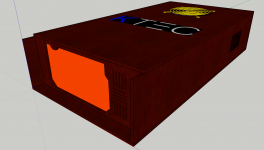

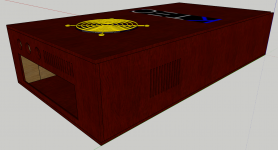

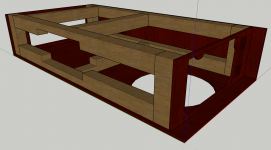

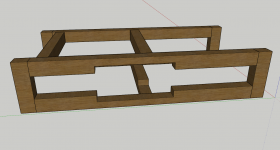

Sketchup hat gute Dienste geleistet. Mithilfe von Yassen's Formfactors Guide und ein paar Modellen aus dem 3D-Warehouse entstand relativ schnell ein simples Konstrukt, das aus einem Rahmen mit 20x25mm Kanthölzern und 4mm dicken (oder dünnen?) Sperrholzplatten besteht. Es gibt diverse Lüftungsschlitze und drei Bohrungen für die Anschlüsse der achtpoligen Leitungen. Natürlich dürfen auch die Aussparungen für Netzteil und I/O-Bereich des Mainboards nicht fehlen. Ein 92 mm Lüfter sorgt für ausreichend Wind im Gehäuse.

Doch nun lasse ich die Bilder sprechen:

Die Umsetzung:

Teil 1: Gehäusebau

Im 3D-Modell ists ja ganz nett, aber real wäre doch schöner... also, ran an die Säge!

Anschließend verleimen und verschrauben...

...und kopieren :

:

Für die Arduino musste ein Teil der Holzleisten ausgefräst werden, was ich mittels einer Oberfräse gemacht habe. Außerdem mussten auch Querstreben zur Verbindung zugesägt, teilweise ausgefräst, festgeschraubt und verleimt werden. Mit Boden, unbehandelter Netzteilblende und einem (ebenfalls unbehandelten) Seitenteil sah das dann so aus:

(Der Überstand von Boden und Seite war noch von einem alten Layout und wird eventuell noch abgesägt)

Im Entwurf konnte man bereits einen Schriftzug sehen, der im Deckel eingearbeitet werden soll. Diesen habe ich auf Vinyl-Etiketten gedruckt, mit einem Skalpell ausgeschnitten und auf die Sperrholzplatte aufgeklebt. Dann mit einem Bohrer viele kleine Löcher in die ausgeschnittenen Buchstaben gebohrt und die Reste mit einem Dremel ausgefräst. Was mit diesem Schriftzug noch geschieht, erfahrt ihr in einem späteren Kapitel.

Anschließend habe ich mit einem Lochschneider ein 92 mm großes Loch in den Deckel gebohrt/geschnitten (wie auch immer ) und vier Löcher mit 5,5mm Durchmesser drum herum gebohrt.

) und vier Löcher mit 5,5mm Durchmesser drum herum gebohrt.

Fürs Netzteil muss auch ein Ausschnitt her - also Linien anzeichnen, Ecken anbohren und mit dem Dremel entlang der Linien ausschneiden.

Lüftungsschlitze sind, neben den Seitenteilen und der Mainboardblende, auch in dieser Platte geplant. Die habe ich alle mit einem 2 mm Schaftfräser für den Dremel ausgefräst. Der verwendete Aufsatz ist allerdings sehr labil, was leider zu leicht versetzten Schlitzen geführt hat.

Anschließend mal Probesitzen - Passt wie angegossen.

Der Lüfter des Netzteils ist zum Boden hin ausgerichtet, also muss auch ein Loch dafür in den Boden. Der Lochschneider hat auch hier einen guten Dienst geleistet.

Als nächstes kam die I/O-Area dran. Die habe ich so ausgelegt, dass das Mainboard später auf 10mm Distanzen sitzt.

Mit dem Dremel erst einmal die Zone frei gefräst, die für die überstehenden Kanten des I/O-Shields frei bleiben müssen. Danach hab ich die eigentliche Aussparung für das I/O-Shield ausgeschnitten. Danach habe ich die Lüftungsschlitze und Löcher vorgebohrt.

Probesitzen erfolgreich - so kanns weitergehen

Die Seitenteile waren relativ unspektakulär (deshalb auch keine Bilder von der Herstellung derer) - Schlitze anzeichnen, vorbohren, reinfräsen. Fertig In späteren Bildern wird man sie dann sehen.

In späteren Bildern wird man sie dann sehen.

Teil 2: Einbau der Hardware

Langsam gehts in die richtige Richtung - Die ersten Bauteile haben ihren Platz im Gehäuse gefunden. Als erstes kam die SSD an ihren vorgesehenen Platz:

Danach habe ich das Netzteil eingebaut. Das Loch im Boden passt perfekt.

Das Mainboard kam als nächstes rein - mit vier M4 Sechskantschrauben hab ich es befestigt. Zuvor hab ich Distanzrollen mit 5mm Höhe, jeweils zwei, auf die Schrauben gesteckt. Dann Mainboard, Unterlagsscheiben und Muttern drauf und fertig. Zu guter Letzt noch die I/O-Blende und die drei M12-Verbinder für die achtpoligen Leitungen dran - sitzt, passt, wackelt und hat Luft

Teil 3: Spielereien mit Beleuchtung

Jetzt komme ich auf den Schriftzug im Deckel zurück. Die "Negative" der ausgeschnittenen Buchstaben habe ich (mehr schlecht als recht) mit meinem Dremel aus 4mm dickem Acrylglas ausgeschnitten, auf der Unterseite mit Schleifpapier (600er Körnung) angeraut und in die Ausschnitte im Deckel eingepasst. Zwei weitere, 8 mm dicke Acrylglasscheiben habe ich - ebenfalls mit 600er Schleifpapier - beidseitig angeraut. Die eine Scheibe ist etwas größer als das K, die andere etwas größer als die restlichen Buchstaben zusammen.

Die beiden dicken Scheiben habe ich an einer Seite mit schwarzem Isolierband abgeklebt. Anschließend habe ich die Scheiben mit Acrifix 192 von hinten an die Buchstaben geklebt - so, dass die Isolierbänder aneinander liegen. Mit Schraubzwingen habe ich die Teile zusammengepresst und das Acrifix aushärten lassen.

Nachdem die Buchstaben mit den dicken Acrylglasplatten verbunden waren, habe ich auf deren Rückseite die gleiche Art von Vinyl-Etiketten aufgeklebt, die ich für die Buchstabenausschnitte verwendet habe. Dadurch entsteht beim Blick von vorne auf die Buchstaben ein schöner reflektierender Effekt und durch die insgesamt 12 mm Acrylglas eine interessante Tiefe.

Den Lüfter im Deckel hab ich auch gleich noch mit eingebaut. Den habe ich vor vielen Jahren mal mit vier roten LEDs bestückt (für diesen PC), dann irgendwann das PC-Gehäuse gewechselt und den Lüfter verstauben lassen. Nun dient er endlich wieder seiner ursprünglichen Bestimmung: Wind machen!

Aus einer kleinen, alten LED-Taschenlampe habe ich die weißen LEDs ausgebaut, vorne flach geschliffen um den Abstrahlwinkel zu erhöhen und anschließend zu zwei Reihenschaltungen á 3 LEDs zusammengelötet. Das selbe habe ich mit zwei blauen LEDs aus meinem Fundus gemacht (in dem Fall eine Reihenschaltung mit 2 LEDs). Diese LEDs habe ich in gleichmäßigen Abständen hinten an die Oberkanten der dicken Acrylglas-Platten geklebt - die blauen bei der kleinen Platte für's K, die weißen bei der größeren Platte für die anderen Buchstaben. Somit wird der Schriftzug an den Oberkanten der Buchstaben beleuchtet. Durch die schwarzen Isolierbänder bleibt das blaue Licht ausschließlich beim Buchstaben K, das weiße Licht ausschließlich bei den anderen Buchstaben. Es ist also eine saubere Trennung der Farben, genau wie beim originalen Logo im Layout.

Nachdem ich eine kleine Lochrasterplatine mit Widerständen bestückt und mit den Leitungen der LEDs verbunden habe, war es Zeit für einen Test (leider kommt das Blau auf dem Bild nicht so schön raus):

Ich finde das Ergebnis ist toll. Klar sind die Kanten der Buchstaben nicht optimal und es sind ein paar Kratzer im Holz, aber das Gesamtbild macht trotzdem was her.

Teil 4: Endmontage und Testlauf

Endlich kam der erste Schritt in Richtung Fertigstellung... Ich hab das Gehäuse zusammen gebaut. Leider konnte ich die Arduino zusammen mit dem Shield und dem Relais noch nicht einbauen, da die Lieferprobleme, die wir alle kennen, auch hier eintraten. Vermutlich werden ich dazu dann ein neues Kapitel anhängen

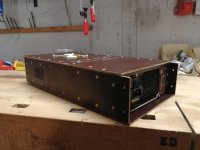

Aber jetzt erstmal Bilder vom zusammengebauten Gehäuse:

Wie man sieht, ist mir ein Fehler passiert: Der Überstand am Deckel ist auf der Rückseite, die anderen Überstände auf der Vorderseite. Da hab ich beim Anzeichnen des Logos leider den Überstand nicht mehr bedacht. Wie weiter oben schon erwähnt, wird das eventuell auch noch abgesägt, so wie im Layout zu sehen.

Sooo... Nachdem alles soweit zusammengebaut war, musste natürlich getestet werden, ob die Kiste funktioniert.

Sie funktioniert

Das erste größere Erfolgserlebnis in diesem Projekt. Ich freue mich auf weitere

nach langer Zeit melde ich mich mal wieder aus der Versenkung

Mein Basteldrang hat mich wieder mal überkommen und so entstand aus einem kleinen Video, das mir vorgeschlagen wurde (Klick mich, wenn du dich traust!), dieses Projekt.

In dem Video baut jemand aus zwei DVD-Laufwerken und etwas Elektronik-Krimskrams nen CNC-Laser. Ich schaute sofort nach, ob ich noch alte DVD-Laufwerke hatte. Eins war tatsächlich noch nicht in den Schrott gewandert, aber ich bemerkte beim Ansehen der Mechanik erst richtig, dass der Verfahrweg eines Lasers im DVD-Laufwerk nicht sonderlich lang ist. Da ich aber auch etwas größere Motive lasern möchte, brauchte ich eine andere Idee.

Nach kurzer Überlegung hatte ich sie auch schon: Statt DVD-Laufwerken nehm' ich alte Flachbettscanner als Motoren- und Teilespender.

Um das Ganze so günstig wie möglich zu halten, wollte und will ich so viel wie möglich aus alten Beständen recyceln. Der eigentliche Laser (500 mW Leistung, 405 nm Wellenlänge, also blau-violett), eine Arduino inklusive CNC-Shield und A4988-Treibern, Relaisplatinen für das An- und Abschalten des Lasers und eine Laserschutzbrille habe ich (ausnahmsweise!) aus China bestellt. Ein paar kleine Neuteile wie Kabel oder ein schöner Power-On-Taster mussten natürlich auch her und kamen vom großen blauen C.

Dieses Projekt hat noch keinen Namen - kreative Vorschläge sind gerne gesehen!

Das Projekt besteht im Wesentlichen aus zwei Elementen: Der Steuerung (inkl. PC) und dem CNC-Laser. Um diesen Thread möglichst übersichtlich zu halten, werde ich ihn auch in diese zwei Sparten gliedern. Das führt uns auch schon zum...

Inhaltsverzeichnis:

Element 1 [Steuerung/PC]

Die Idee:

Angesteuert werden soll die ganze Apparatur, wie eingangs schon erwähnt, mittels Arduino und passendem CNC-Shield mit A4988-Treibern. Hier kam mir eine schöne Idee: Da die Steuerung einen PC braucht, der die Motive in den G-Code für die Arduino umwandelt, könnte man doch einen kleinen Mini-PC mit in die Steuerung einbauen.

In der Bucht fand ich ein kleines Asus Mini-ITX Mainboard inklusive 2 GB RAM, welches für 18 Euro in meinen Besitz kam und von nun an als PC für den Laser dienen soll.

Ein altes ATX-Netzteil aus meinem Fundus wird die gesamte Steuerung und auch den Laser selbst mit Spannung versorgen. Netzteil, Mainboard, Arduino und Zubehör, Relais für den Laser und eine kleine 128 GB SSD (ehemals meine Systemfestplatte) kommen in das gleiche Gehäuse, das insgesamt ca. 450 x 230 mm messen wird. Die Verbindung zwischen der Steuerung und dem CNC-Laser wird mit drei achtpoligen Leitungen realisiert.

Die Specs:

PC-Hardware, Steuerungs-Komponenten usw. sind hier aufgelistet:

- Mainboard: Asus AT3GC-I

- CPU: Intel Atom 330 (2x 1,60 GHz) 8W TDP

- RAM: 2 GB DDR2-533MHz

- SSD: SanDisk 128 GB SSD (SATA III, wegen Mainboard auf SATA II gedrosselt)

- Netzteil: LC-Power 420W LC6420 v1.3

- Mikrocontroller inkl. CNC-Shield und A4988-Treiber: Geekcreit Bundle

- Relais: 5V Low-Level Trigger Relais

- Lüfter: 92 mm Lüfter aus nem alten Netzteil

Sketchup hat gute Dienste geleistet. Mithilfe von Yassen's Formfactors Guide und ein paar Modellen aus dem 3D-Warehouse entstand relativ schnell ein simples Konstrukt, das aus einem Rahmen mit 20x25mm Kanthölzern und 4mm dicken (oder dünnen?) Sperrholzplatten besteht. Es gibt diverse Lüftungsschlitze und drei Bohrungen für die Anschlüsse der achtpoligen Leitungen. Natürlich dürfen auch die Aussparungen für Netzteil und I/O-Bereich des Mainboards nicht fehlen. Ein 92 mm Lüfter sorgt für ausreichend Wind im Gehäuse.

Doch nun lasse ich die Bilder sprechen:

Die Umsetzung:

Teil 1: Gehäusebau

Im 3D-Modell ists ja ganz nett, aber real wäre doch schöner... also, ran an die Säge!

Anschließend verleimen und verschrauben...

...und kopieren

:

:

Für die Arduino musste ein Teil der Holzleisten ausgefräst werden, was ich mittels einer Oberfräse gemacht habe. Außerdem mussten auch Querstreben zur Verbindung zugesägt, teilweise ausgefräst, festgeschraubt und verleimt werden. Mit Boden, unbehandelter Netzteilblende und einem (ebenfalls unbehandelten) Seitenteil sah das dann so aus:

(Der Überstand von Boden und Seite war noch von einem alten Layout und wird eventuell noch abgesägt)

Im Entwurf konnte man bereits einen Schriftzug sehen, der im Deckel eingearbeitet werden soll. Diesen habe ich auf Vinyl-Etiketten gedruckt, mit einem Skalpell ausgeschnitten und auf die Sperrholzplatte aufgeklebt. Dann mit einem Bohrer viele kleine Löcher in die ausgeschnittenen Buchstaben gebohrt und die Reste mit einem Dremel ausgefräst. Was mit diesem Schriftzug noch geschieht, erfahrt ihr in einem späteren Kapitel.

Anschließend habe ich mit einem Lochschneider ein 92 mm großes Loch in den Deckel gebohrt/geschnitten (wie auch immer

) und vier Löcher mit 5,5mm Durchmesser drum herum gebohrt.

) und vier Löcher mit 5,5mm Durchmesser drum herum gebohrt.

Fürs Netzteil muss auch ein Ausschnitt her - also Linien anzeichnen, Ecken anbohren und mit dem Dremel entlang der Linien ausschneiden.

Lüftungsschlitze sind, neben den Seitenteilen und der Mainboardblende, auch in dieser Platte geplant. Die habe ich alle mit einem 2 mm Schaftfräser für den Dremel ausgefräst. Der verwendete Aufsatz ist allerdings sehr labil, was leider zu leicht versetzten Schlitzen geführt hat.

Anschließend mal Probesitzen - Passt wie angegossen.

Der Lüfter des Netzteils ist zum Boden hin ausgerichtet, also muss auch ein Loch dafür in den Boden. Der Lochschneider hat auch hier einen guten Dienst geleistet.

Als nächstes kam die I/O-Area dran. Die habe ich so ausgelegt, dass das Mainboard später auf 10mm Distanzen sitzt.

Mit dem Dremel erst einmal die Zone frei gefräst, die für die überstehenden Kanten des I/O-Shields frei bleiben müssen. Danach hab ich die eigentliche Aussparung für das I/O-Shield ausgeschnitten. Danach habe ich die Lüftungsschlitze und Löcher vorgebohrt.

Probesitzen erfolgreich - so kanns weitergehen

Die Seitenteile waren relativ unspektakulär (deshalb auch keine Bilder von der Herstellung derer) - Schlitze anzeichnen, vorbohren, reinfräsen. Fertig

In späteren Bildern wird man sie dann sehen.

In späteren Bildern wird man sie dann sehen.Teil 2: Einbau der Hardware

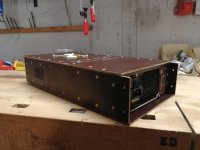

Langsam gehts in die richtige Richtung - Die ersten Bauteile haben ihren Platz im Gehäuse gefunden. Als erstes kam die SSD an ihren vorgesehenen Platz:

Danach habe ich das Netzteil eingebaut. Das Loch im Boden passt perfekt.

Das Mainboard kam als nächstes rein - mit vier M4 Sechskantschrauben hab ich es befestigt. Zuvor hab ich Distanzrollen mit 5mm Höhe, jeweils zwei, auf die Schrauben gesteckt. Dann Mainboard, Unterlagsscheiben und Muttern drauf und fertig. Zu guter Letzt noch die I/O-Blende und die drei M12-Verbinder für die achtpoligen Leitungen dran - sitzt, passt, wackelt und hat Luft

Teil 3: Spielereien mit Beleuchtung

Jetzt komme ich auf den Schriftzug im Deckel zurück. Die "Negative" der ausgeschnittenen Buchstaben habe ich (mehr schlecht als recht) mit meinem Dremel aus 4mm dickem Acrylglas ausgeschnitten, auf der Unterseite mit Schleifpapier (600er Körnung) angeraut und in die Ausschnitte im Deckel eingepasst. Zwei weitere, 8 mm dicke Acrylglasscheiben habe ich - ebenfalls mit 600er Schleifpapier - beidseitig angeraut. Die eine Scheibe ist etwas größer als das K, die andere etwas größer als die restlichen Buchstaben zusammen.

Die beiden dicken Scheiben habe ich an einer Seite mit schwarzem Isolierband abgeklebt. Anschließend habe ich die Scheiben mit Acrifix 192 von hinten an die Buchstaben geklebt - so, dass die Isolierbänder aneinander liegen. Mit Schraubzwingen habe ich die Teile zusammengepresst und das Acrifix aushärten lassen.

Nachdem die Buchstaben mit den dicken Acrylglasplatten verbunden waren, habe ich auf deren Rückseite die gleiche Art von Vinyl-Etiketten aufgeklebt, die ich für die Buchstabenausschnitte verwendet habe. Dadurch entsteht beim Blick von vorne auf die Buchstaben ein schöner reflektierender Effekt und durch die insgesamt 12 mm Acrylglas eine interessante Tiefe.

Den Lüfter im Deckel hab ich auch gleich noch mit eingebaut. Den habe ich vor vielen Jahren mal mit vier roten LEDs bestückt (für diesen PC), dann irgendwann das PC-Gehäuse gewechselt und den Lüfter verstauben lassen. Nun dient er endlich wieder seiner ursprünglichen Bestimmung: Wind machen!

Aus einer kleinen, alten LED-Taschenlampe habe ich die weißen LEDs ausgebaut, vorne flach geschliffen um den Abstrahlwinkel zu erhöhen und anschließend zu zwei Reihenschaltungen á 3 LEDs zusammengelötet. Das selbe habe ich mit zwei blauen LEDs aus meinem Fundus gemacht (in dem Fall eine Reihenschaltung mit 2 LEDs). Diese LEDs habe ich in gleichmäßigen Abständen hinten an die Oberkanten der dicken Acrylglas-Platten geklebt - die blauen bei der kleinen Platte für's K, die weißen bei der größeren Platte für die anderen Buchstaben. Somit wird der Schriftzug an den Oberkanten der Buchstaben beleuchtet. Durch die schwarzen Isolierbänder bleibt das blaue Licht ausschließlich beim Buchstaben K, das weiße Licht ausschließlich bei den anderen Buchstaben. Es ist also eine saubere Trennung der Farben, genau wie beim originalen Logo im Layout.

Nachdem ich eine kleine Lochrasterplatine mit Widerständen bestückt und mit den Leitungen der LEDs verbunden habe, war es Zeit für einen Test (leider kommt das Blau auf dem Bild nicht so schön raus):

Ich finde das Ergebnis ist toll. Klar sind die Kanten der Buchstaben nicht optimal und es sind ein paar Kratzer im Holz, aber das Gesamtbild macht trotzdem was her.

Teil 4: Endmontage und Testlauf

Endlich kam der erste Schritt in Richtung Fertigstellung... Ich hab das Gehäuse zusammen gebaut. Leider konnte ich die Arduino zusammen mit dem Shield und dem Relais noch nicht einbauen, da die Lieferprobleme, die wir alle kennen, auch hier eintraten. Vermutlich werden ich dazu dann ein neues Kapitel anhängen

Aber jetzt erstmal Bilder vom zusammengebauten Gehäuse:

Wie man sieht, ist mir ein Fehler passiert: Der Überstand am Deckel ist auf der Rückseite, die anderen Überstände auf der Vorderseite. Da hab ich beim Anzeichnen des Logos leider den Überstand nicht mehr bedacht. Wie weiter oben schon erwähnt, wird das eventuell auch noch abgesägt, so wie im Layout zu sehen.

Sooo... Nachdem alles soweit zusammengebaut war, musste natürlich getestet werden, ob die Kiste funktioniert.

Sie funktioniert

Das erste größere Erfolgserlebnis in diesem Projekt. Ich freue mich auf weitere

Zuletzt bearbeitet: