Tag 3 - Flatlift

Hallo Zusammen,

wie bereits in meinem letzten Post angekündigt hatte ich in der letzten Woche nur wenig Zeit um mein Projekt ein wenig weiter voran zu treiben, daher habe ich mehr oder weniger mich um Kleinigkeiten und Nebenprojekte gekümmert, die teilweise erst später zum tragen kommen.

Eins dieser Kleinprojekte beschäftigt sich mit dem für diese Woche geplanten Einbau, bzw. Anpassung des Liftsystems für den ausfahrbaren Korpus. Bevor ich aber darauf zu sprechen komme, möchte ich erst einmal erklären, wie ich mir das ganze vorstelle und welche Probleme sich bei der Umsetzung stellen.

Nachdem ich den Entschluss gefasst hatte, dieses Projekt umzusetzen war erst einmal eine Menge Recherche nötig. Da ich mich vorher noch nie so intensiv mit der Materie befasst hatte ging es am Anfang darum mich einmal kundig zu machen welche Möglichkeiten es so alles gibt meine Monitore aus dem Tisch heraus fahren zu lassen. Einfache TV-Lifte, welche einen einzelnen Monitor/Fernseher durch eine Klappe aus einem Möbelstück herausfahren lassen findet man wie Sand am Meer im Netz. Daher habe ich zuerst mit dem Gedanken gespielt ein solches System zu verbauen, bzw. ein solches für mein Projekt "anzupassen". Günstige Lösungen findet man schon ab 135 Euro in der Bucht. Allerdings sehen diese "Schnäppchen", die zu 99% aus China kommen, nicht wirklich sehr vertrauenerweckend aus. Gerade im Bereich des Hebemechanismus wird bei diesen mit sehr viel billigem Plastik und einer Art Seilmechanik gearbeitet, auch scheint die Geräuschentwicklung während des Betriebes nicht so ganz ohne zu sein. Nach dem Studium entsprechender Erfahrungsberichte und der Analyse des zugänglichen Fotomaterials kann ich jedem nur von einem solchen Gerät abraten. Die Teile funktionieren zwar. Die Frage ist aber immer: Wie lange. Gerade in diesem Segment bewahrheitet sich die alte Weisheit: Wer billig kauft, kauft zweimal.

Ein für mein Projekt passendes System zu finden hat sich dann in den ersten Wochen als recht schwierig erwiesen, was aber hauptsächlich an den doch recht anspruchsvollen Erwartungen an ein Lift-System meinerseits lag. Was ich suchte war ein System, welches bei einer möglichst geringen Einbauhöhe einen minimalen Hub von 55cm bei einer möglichst hohen Hubkraft zur Verfügung stellte. Schließlich will ich ja einen fast 2m breiten, 53cm hohen und 30cm tiefen Korpus mit 3 Monitoren und diverser anderer "Technik" hoch und runter fahren, der natürlich auch ein dementsprechendes Gewicht hat.

In die engere Auswahl kam daher erst einmal ein sogenanntes Scherenlift-System, welches ähnlich einer Hebebühne für Autos/Motorräder funktioniert. Bei einem solchen System hätte ich den Vorteil gehabt, dass ich den kompletten Korpus auf eine "Bühne" hätte montieren können und diese dann hoch und runter hätte fahren können. Allerdings habe ich für eine solche Mechanik nur einen einzigen Anbieter finden können und dieser hatte nur zwei verschiedene Varianten im Sortiment. Die erste lieferte nicht genug Hubhöhe, die zweite war von den Einbaumaßen fern von gut und böse für mein Vorhaben.

Also zurück zu den TV-Liften. Irgendwas hat immer nicht gepasst. Bei den einen war die Einbauhöhe zu hoch, bei den anderen die max. Gewichtsbelastung zu niedrig und bei den dritten hat mich die verwendete Mechanik nicht wirklich überzeugt oder aber die maximale Hubhöhe war zu gering. Als ich der Verzweiflung schon recht nahe war und schon angefangen hatte mir die wildesten Konstruktionen mit Hilfe von Rohren und Industrie-Aktuatoren auszudenken bin ich mehr oder weniger per Zufall auf die

Flatlift TV Liftsysteme GmbH gestoßen. Während meiner Recherche war ich schon einmal kurz auf der Homepage dieses Unternehmens, musste aber dann kurzfristig zu einem Termin. Als ich dann ein paar Tage später wieder recherchiert habe, war die Homepage bereits als "bereits besucht" markiert und ich habe nicht wieder drauf geklickt. Erst eine kleine Besorgung im lokalen "Ich bin doch nicht blöd"-Markt, in dem ein Flatlift-System ausgestellt war, hat das Unternehmen wieder in meinen Fokus gebracht.

Dieses Unternehmen, welches alle Systeme selbst fertigt, hat sich voll und ganz auf das "verstecken" von Fernsehern, Beamern und Monitoren spezialisiert, aber auch auf Lösungen zur Barrierefreiheit (z.B. automatisch höhenverstellbare Waschbecken / Armaturen für Menschen mit Handicaps). Egal ob man seine Geräte in einem Möbel, dem Boden, der Decke, hinter einem Bild oder komplett in der Wand einbauen will: Hier wird man garantiert fündig und falls nicht, dann kann man sich eine passende Sonderlösung entwerfen und bauen lassen. Und solltet Ihr zufällig in der Nähe von Worms wohnen oder an Worms vorbei fahren (A61) und Euch generell für die Thematik TV-Lifte interessieren, dann kann ich Euch wirklich nur empfehlen einen Zwischenstopp im Showroom der Flatlift GmbH einzulegen. Es ist wirklich beeindruckend und inspirierend live zu sehen, was man alles mit Lift-Systemen so anstellen kann.

Da ich auf Grund der Vielzahl der angebotenen Systeme nicht sofort ein für mich passendes entdecken konnte, habe ich mich per eMail an das Unternehmen gewandt und mein "Problem" geschildert. Was folgte war zuerst einmal ein sehr intensiver und vor allem ein sehr konstruktiver Gedankenaustausch, bei dem ich auch auf Problematiken in meinem Konzept aufmerksam gemacht wurde, die ich gar nicht bedacht hatte.

Daher möchte ich an dieser Stelle mal ein dickes, fettes Danke für die kompetente und ausführliche Beratung an die Mitarbeiter der Flatlift GmbH loswerden, die mir damit so manchen Kummer erspart haben. Selbstverständlich aber auch für die großartige Geste mir ein passendes Liftsystem für mein Projekt zur Verfügung zu stellen, welche sich aus dem Gedankenaustausch ergeben hat und womit ich nicht gerechnet hatte.

So, nachdem ich jetzt die auftretenden Problematiken bei der Umsetzung etwas ausführlicher beleuchtet habe, ist es an der Zeit sich mal ein wenig näher mit dem Liftsystem zu beschäftigen, welches ich verwenden werde:

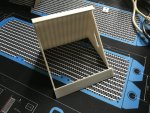

Hierbei handelt es sich um ein Duallift-System, welches aus zwei TV-Liften besteht die über eine Controllerbox miteinander verbunden und synchronisiert werden und dadurch absolut parallel laufen. Beide Lifte verfügen über ein Telekopröhrensystem in dessen inneren jeweils ein starker Motor und entsprechende Aktuatoren zu Werke gehen. Die Röhren sind aus massivem Stahl gefertigt und bringen ein entsprechendes Gewicht auf die Wage. Noch zu erwähnen wäre ein Sanft-Anlauf der Motoren, wodurch es zu keinerlei ruckartigen Bewegungen kommt, welche auf Dauer die Stabilität des Korpusaufbaus schädigen könnten.

Hierzu werden beide Lifte mit einem Controller verbunden:

Über ein Interface kann man den Controller dann per USB mit einem Computer verbinden und dann den minimalen und den maximalen Hub mit einer entsprechenden Software millimetergenau programmieren. Darauf werde ich nach dem Einbau noch einmal näher eingehen.

Ein- und ausfahren lassen sich die beiden Lifte dann sowohl mit einem kabelgebundenen Schalter, einer Fernbedienung oder aber auch einer entsprechenden App für Smartphone/Tablet:

An dieser Stelle möchte ich noch einmal meine Anforderungen an das Liftsystem wiederholen: Minimale Einbauhöhe und -tiefe bei möglichst hohem Hubgewicht und einem minimalen Hub von 53cm.

Das mir von Flatlift zur Verfügung gestellte System hat eine Einbauhöhe von 76cm und passt damit exakt in meinen Liftkasten (79cm Höhe).

Das maximale Hubgewicht liegt bei 60Kg pro Lift, 120Kg also insgesamt. Dies ist mehr als ausreichend. Nach meinen Berechnungen komme ich am Ende auf ein Gesamtgewicht für Korpus, Halterungen, Technik und Monitore von ca. 45-55Kg.

Was die Hubhöhe angeht, so lassen sich die Lifte auf eine Gesamthöhe von 176cm ausfahren. Das ist wirklich enorm (wenn auch von mir nicht benötigt):

Mit 76cm Höhe im eingefahrenen Zustand sind die Lifte ein gutes Stück größer, als ich mir bei meiner ursprünglichen Planung eigentlich vorgestellt hatte. Wenn man aber ein möglichst hohes Hubgewicht und vor allem einen minimal-Hub von 53cm haben will, dann kommt man an dieser Größe nicht vorbei.

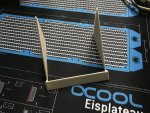

Normalerweise sitzen oben auf den Liften noch runde Stahlkappen an denen eine vertikale Stahlplatte mit VESA-Bohrungen befestigt ist, um dann z.B. einen Fernseher daran zu befestigen. Mein ursprünglicher Plan sah daher vor diese Platten mit der Rückwand meines Korpus zu verschrauben und dadurch den Korpus ein- und ausfahrbar zu machen. Von diesem Plan musste ich allerdings aus zwei Gründen Abstand nehmen und mir was neues einfallen lassen. Zum einen müssen die Lifte weiter in die Mitte meines Liftkastens, wodurch solche Platten zu weit von der Rückwand entfernt wären um sie direkt zu verschrauben. Zum anderen würde der Lift durch die Platten insgesamt höher als die mir zur Verfügung stehenden Einbauhöhe im Liftkasten.

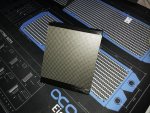

Daher werde ich diese Platten mit den VESA-Halterungen weg lassen. Mein neues Konzept sieht nun vor, dass die Röhren der Lifte jetzt durch Bohrungen komplett durch den Korpus durch gehen bis zum Korpusdeckel. Der untere Boden des Korpus wird mit zwei 3mm dicken Stahlplatten verschraubt und diese Stahlplatten werden an die äußeren Liftröhren angeschweißt. Oben am Deckel werden die Röhren mit Halterungen aus dem 3D-Drucker fixiert.

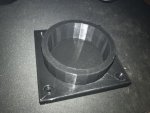

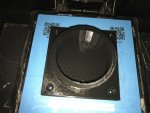

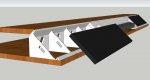

Diese Halterungen habe ich daher wieder mit Sketchup konstruiert und dann ausgedruckt:

Diese Halterungen werden dann einfach oben als Kappen aufgesteckt und dann mit dem Deckel verschraubt. Sie dienen auch nur zur Fixierung der Lifte. Die Hubkraft selbst wird dann auf die Stahlplatten wirken, die unter dem Boden angebracht werden. Würde die mechanische Kraft oben auf den Deckel wirken, dann würde dieser über kurz oder lang sicherlich vom Korpus getrennt werden.

Ansonsten habe ich noch den Boden für den kleinen Technikkasten der noch vor dem hinteren Korpus sitzen soll zurecht gesägt und mit Möbeluntersetzern versehen:

Mit dem Einbau des Liftes werde ich mich dann im Laufe der Woche auseinander setzen. Bei diesem Post ging es mir erstmal darum zu erläutern, wie ich mir das ganze vorstelle.

In kürze folgt noch ein weiterer Post mit einem weiteren vorbereitenden Nebenprojekt, welches ich letzt Woche in Angriff genommen habe.

Beeindruckend wie viel Arbeit du da reingesteckt hast. Die LCD Displays sehen besser aus als ich zuerst dachte und warte gespannt auf weitere Beiträge von dir.

... Die Displays sehen live noch tausendmal besser aus.... Hat mich selbst überrascht, da ich letztes Jahr zu Halloween meiner Lebensgefährting schon einmal ein "Display" für ihre Deko gebastelt hatte. Damals hatte ich mich noch nicht so sehr mit der Materie beschäftigt und fünf niedrig auflösende, biegbare 16x16 Matrix Matten genommen, zusammen mit einem WLAN-Controller..... Für mehr als bunte Laufschrift eignet sich das kaum, bei Bildern und Grafiken brauch man da schon sehr viel Fantasie um zu erkennen was es ist... Für einfache Gif-Animationen im Emoji-Style reicht das aus, das war es aber auch schon.... Wenn ich jetzt diese Module vor mir sehe, die nur unwesentlich teurer in der Anschaffung sind, dann könnt ich mir in den Hintern beißen solche Teile nicht schon viel früher benutzt zu haben.

... Die Displays sehen live noch tausendmal besser aus.... Hat mich selbst überrascht, da ich letztes Jahr zu Halloween meiner Lebensgefährting schon einmal ein "Display" für ihre Deko gebastelt hatte. Damals hatte ich mich noch nicht so sehr mit der Materie beschäftigt und fünf niedrig auflösende, biegbare 16x16 Matrix Matten genommen, zusammen mit einem WLAN-Controller..... Für mehr als bunte Laufschrift eignet sich das kaum, bei Bildern und Grafiken brauch man da schon sehr viel Fantasie um zu erkennen was es ist... Für einfache Gif-Animationen im Emoji-Style reicht das aus, das war es aber auch schon.... Wenn ich jetzt diese Module vor mir sehe, die nur unwesentlich teurer in der Anschaffung sind, dann könnt ich mir in den Hintern beißen solche Teile nicht schon viel früher benutzt zu haben. ) waren die Löcher dann auch schon im Boden.

) waren die Löcher dann auch schon im Boden.

...

...

ich weiß schon warum ich immer noch mit so einem Gerät liebäuglee....

optische Gründe?

ich weiß schon warum ich immer noch mit so einem Gerät liebäuglee... [...]

, die ihre eigenen Pläne mit in die Schlacht geworfen hat.

, die ihre eigenen Pläne mit in die Schlacht geworfen hat.