Hallo liebe Community,

ich stehe vor der Herausforderung, meinen alten PC mit einem selbstgebauten Wasserkühlblock für die CPU oder GPU aufzurüsten. Theoretisch scheint das Ganze recht einfach zu sein, aber in der Praxis anscheinend nicht. Denn die Suche nach geeigneten Anleitungen, Erfahrungsberichten und Informationen stellt sich schwieriger als gedacht.

Ich habe zahlreiche Suchanfragen durchgeführt es scheint, dass ich vielleicht auch die falschen Suchbegriffe / Keywords nutze.

Ich habe zwar ein grundlegendes Verständnis für die Funktionsweise von Wasserkühlungen, jedoch fehlen mir konkrete Erfahrungsberichte, die mir bei meinem Projekt weiterhelfen könnten. Deshalb wende ich mich an euch in der Hoffnung, dass ihr mir mit eurem Fachwissen und euren Erfahrungen zur Seite stehen könnt.

Gibt es spezielle Anleitungen oder Tipps, die ihr teilen könnt?

Welche Fallstricke gilt es zu beachten und wie kann ich sie vermeiden?

Eine Werkstatt vom Nachbar samt Hobby-CNC Fräse steht auch zu Verfügung.

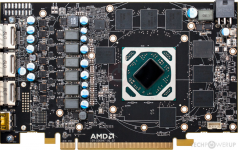

In der Theorie besteht der Aufbau lediglich aus Wärmeleitpaste an der Kontaktstelle am Wärmekörper und Kupfer- oder Aluminiumkühlrippen sowie der Abdichtung der Abdeckung aus z.B. Acrylglas mit Zu- und Ableitungskanälen.

Jeder Ratschlag und jede Erfahrung wird von mir dankbar angenommen und hilft mir dabei, mein Projekt erfolgreich umzusetzen. Vielen Dank im Voraus für eure Unterstützung und ich freue mich darauf, von euren Erfahrungen zu lernen!

Liebe Grüße,

ich stehe vor der Herausforderung, meinen alten PC mit einem selbstgebauten Wasserkühlblock für die CPU oder GPU aufzurüsten. Theoretisch scheint das Ganze recht einfach zu sein, aber in der Praxis anscheinend nicht. Denn die Suche nach geeigneten Anleitungen, Erfahrungsberichten und Informationen stellt sich schwieriger als gedacht.

Ich habe zahlreiche Suchanfragen durchgeführt es scheint, dass ich vielleicht auch die falschen Suchbegriffe / Keywords nutze.

Ich habe zwar ein grundlegendes Verständnis für die Funktionsweise von Wasserkühlungen, jedoch fehlen mir konkrete Erfahrungsberichte, die mir bei meinem Projekt weiterhelfen könnten. Deshalb wende ich mich an euch in der Hoffnung, dass ihr mir mit eurem Fachwissen und euren Erfahrungen zur Seite stehen könnt.

Gibt es spezielle Anleitungen oder Tipps, die ihr teilen könnt?

Welche Fallstricke gilt es zu beachten und wie kann ich sie vermeiden?

Eine Werkstatt vom Nachbar samt Hobby-CNC Fräse steht auch zu Verfügung.

In der Theorie besteht der Aufbau lediglich aus Wärmeleitpaste an der Kontaktstelle am Wärmekörper und Kupfer- oder Aluminiumkühlrippen sowie der Abdichtung der Abdeckung aus z.B. Acrylglas mit Zu- und Ableitungskanälen.

Jeder Ratschlag und jede Erfahrung wird von mir dankbar angenommen und hilft mir dabei, mein Projekt erfolgreich umzusetzen. Vielen Dank im Voraus für eure Unterstützung und ich freue mich darauf, von euren Erfahrungen zu lernen!

Liebe Grüße,